Uni Regensburg – Neues Werkstattgebäude mit Sichtbetonfassade

Baden-Baden, im Juli 25 – Die Regensburger Universität erhält ein neues Werkstattgebäude für die Naturwissenschaften. Das in Ortbetonbauweise erstellte Sichtbetongebäude knüpft an die Architektur des Campus aus den 70er Jahren an. Neu ist die nachhaltige, ressourcenschonende Herangehensweise. So ermöglicht der Einsatz von Schöck Isolink C die Realisierung einer nahezu wärmebrückenfrei befestigten Vorsatzschale , die dünner und damit materialsparender ausgeführt werden konnte als bei Ortbeton üblich. Denn der aus Glasfaserverbundwerkstoff gefertigte Befestigungsanker trägt die Lasten nicht nur zuverlässig ab, sondern ist korrosionsfrei und erfordert deshalb keine hohe Betondeckung.

Das Werkstattgebäude ist L-förmig angelegt und führt die derzeit verstreut auf dem Campus liegenden Werkstätten und Lager in einem einzigen Bau zusammen. Mit dem Wunsch eines Gebäudeentwurfs in Sichtbeton beauftragte das Staatliche Bauamt Regensburg das Stuttgarter Büro hammeskrause architekten. „Architekten lieben Beton“, sagt Rainer Jöst, einer der projektverantwortlichen Architekten und ergänzt: „Aber man baut nicht mehr wie früher. Heute sind Umweltaspekte, also Themen wie CO2-Abdruck oder Nachhaltigkeit ein wichtiger Bestandteil der Planung."

Modernes Werkstück aus Sichtbeton

Das monolithische Bauwerk ist eine modern interpretierte Übersetzung des Duktus Sichtbeton. Statt mit vorproduzierten Betonfertigteilen zu arbeiten, wurde es in Ortbetonbauweise erstellt und so die den umgebenden Bestandsgebäuden eigene Materialität aus den 70er Jahren fortgeführt. Die Vorsatzschalen der Sandwichwände wurden abschnittsweise im größtmöglichen Format gefertigt, um Fugen auf ein Minimum zu reduzieren. Für die Schalung wurden zudem keine Strukturmatrizen, sondern Holzbretter verwendet, die im wilden Verband aneinandergefügt wurden. Das Gebäude sollte wie ein präzise gearbeitetes Werkstück aus Sichtbeton wirken, das Handwerkskunst über das nicht ganz perfekte Oberflächenbild sichtbar macht.

Schöck Isolink als Lösung zur Materialeinsparung

Aus Nachhaltigkeitsgründen wurde zu 99 Prozent Recyclingbeton verwendet, auch für die Sichtbetonfassade. Darüber hinaus dienen in die Betondecken eingelegte Plastikhohlkörper der Materialeinsparung. Bei der Suche nach einer entsprechenden Lösung für die Wände stießen die Architekten auf Schöck Isolink C. Dieser Befestigungsanker wird üblicherweise im Betonfertigteilbau für die rechnerisch wärmebrückenfreie, energieeffiziente Verbindung zwischen Vorsatz- und Tragschale bei kerngedämmten Betonfassaden und -wänden verbaut. Die aus dem Glasfaserverbundwerkstoff Combar gefertigten Stäbe verfügen über hervorragende bauphysikalische Kennwerte und sind Passivhaus zertifiziert. Sie sind in jeder Art von Dämmung einsetzbar und auf Grund ihrer Materialität korrosionsresistent. Daher bedarf es nur einer äußerst geringen Betondeckung. Aufgrund der hohen Tragfähigkeit sind zudem großformatige Elemente realisierbar.

Zulassung für nachträgliches Einkleben

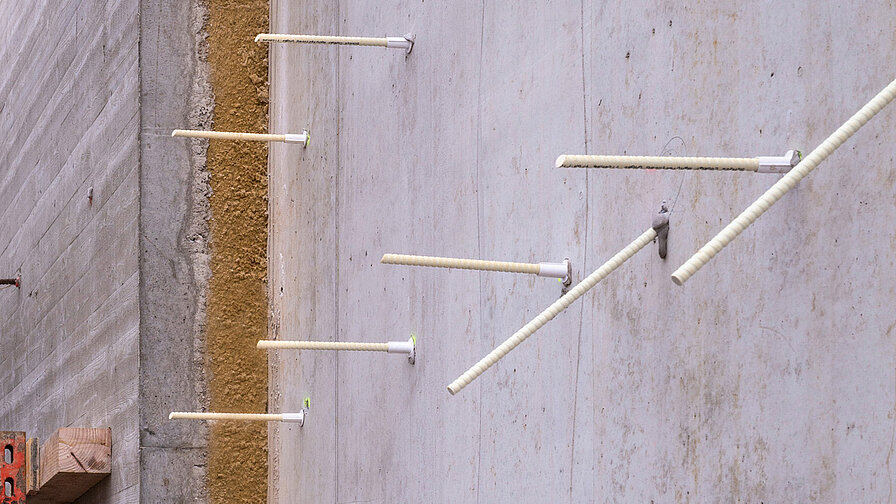

Das Material war den Architekten bereits aus anderen Projekten bekannt, bei denen die Vermeidung elektromagnetischer Strahlung wichtig war. Als elektrisch nicht leitendes Material war Combar dort die ideale Lösung für die Bewehrung. Bei der Planung des Werkstattgebäudes gab die Korrosionsfreiheit als spezifische Materialeigenschaft den Ausschlag. Dadurch konnte die Vorsatzschale in einer Dicke von lediglich zwölf Zentimeter statt der sonst üblichen 20 bis 22 Zentimeter ausgeführt werden. Außerdem ist Schöck Isolink für die Anwendung in Ortbeton geeignet. Da eine Zulassung für Einkleben vorliegt, konnte die Tragschale nach dem Austrocknen nachträglich mit Bohrlöchern für die Stäbe versehen werden.

Einfache Montage

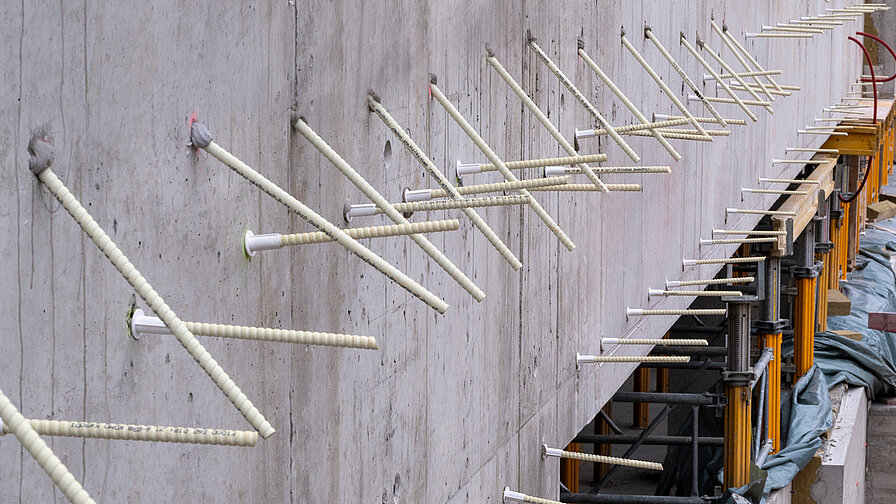

Wenn es wie beim Werkstattgebäude um die Abtragung der Last frei hängender Fassaden geht, wird der Horizontalanker Schöck Isolink C-SH mit dem Diagonalanker Schöck Isolink C-SD kombiniert. Dabei ist die Montage der Anker denkbar einfach, da man nichts ausgleichen oder unterlegen muss. Nach dem Bohren und Säubern der Bohrlöcher wird der Verbundmörtel eingebracht. Anschließend werden die mit einem Tiefenbegrenzer versehenen Stäbe einfach bis zum Anschlag eingeschoben.

Umfassender Hersteller-Service

Für die Fassadenbefestigung wurden insgesamt rund 10.000 Isolink C verbaut. Als Serviceleistung hat Schöck im Vorfeld für jedes Bauteil die Bemessung der Isolink Anker berechnet und entsprechende Verlegepläne erstellt. Diese wurden mit den Stäben geliefert. Mit Hilfe eines Lasermessgeräts konnten die Bohrpunkte übertragen und Bohrlöcher exakt positioniert werden. Um eine fachgerechte Ausführung zu gewährleisten, wurden die Verarbeiter vom Hersteller direkt auf der Baustelle eingearbeitet. Neben der Anleitung nahmen die Einbaumeister von Schöck außerdem mehrfach Auszugstests vor, um den korrekten Einbau und die ausreichende Belastbarkeit der Anker zu überprüfen. Sobald die Stäbe gesetzt waren, wurde die 16 Zentimeter starke Dämmung aufgebracht und die Bewehrung für die Vorsatzschale eingebaut. Anschließend wurde die Schalung positioniert und der Zwischenraum zwischen Dämmung und Schalung mit Ortbeton verfüllt.

Nachhaltigkeitsziele erreicht

Architekt Rainer Jöst lobt den Austausch und die Zusammenarbeit mit Schöck und ist sehr zufrieden: „Wir wollten die Verarbeitung von Beton anders und sparsamer angehen und es hat funktioniert. Die Auszugstests waren besser als gefordert. Dank Schöck Isolink haben wir das erreicht, was wir wollten, und freuen uns über das gute Ergebnis."

Auch die geforderten Werte der Energieeinsparverordnung (EnEV) werden von Schöck Isolink deutlich unterschritten. Damit leistet das Passivhaus zertifizierte Bauteil einen wichtigen Beitrag zum Nachhaltigkeitskonzept des Werkstattgebäudes – denn ein erklärtes Ziel der Architekten neben der Ressourcenschonung war, mit dem Gesamtgebäude energetisch mindestens 30 Prozent besser als EnEV 2009 zu sein. Im Zusammenspiel mit weiteren Komponenten, wie den mit PV-Anlagen bestückten Biodiversitätsdächern, der energieeffizienten Lüftungszentraltechnik mit Rückkühlsystem und den dreifach verglasten Fenstern mit integrierten Jalousien hinter einer Prallscheibe, wurde dieses Ziel erreicht.

…mit guter Aufenthaltsqualität im Gebäude

All das sind Maßnahmen, die nicht nur der Umwelt helfen, sondern gleichzeitig die Aufenthaltsqualität im Gebäude optimieren. Denn auf diese wird genauso großer Wert gelegt. Beispielsweise befindet sich am Kreuzungspunkt der beiden Gebäudeteile das zentrale und kommunikativ angelegte Treppenhaus. Damit es trotzdem ruhig bleibt ist Schöck auch hier im Einsatz: Der Anschluss der Fertigteiltreppen mit Schöck Tronsole F an die Podeste stellt eine ausreichende Trittschalldämmung sicher – für angenehme Gespräche und ungestörtes Arbeiten in den angrenzenden Büroräumen.

Bautafel

Objekt: Neubau für die wissenschaftlichen Werkstätten, Universität Regensburg

Bauzeit: 08/2023 - 12/2026

Bruttogrundfläche: 7.705 m²

Bauherr: Freistaat Bayern, vertreten durch: Bayerisches Staatsministerium für Wissenschaft und Kunst, vertreten durch Staatliches Bauamt Regensburg

Architektur: hammeskrause architekten Partnerschaftsgesellschaft freier Architekten mbB, Stuttgart, www.hammeskrause.de

Produkte: Schöck Isolink C-SH und C-SD, Schöck Tronsole F