Reibungsloser Tunnelbau unter Münchner Hauptbahnhof

Rund 840.000 Fahrgäste nutzen täglich die Münchner S-Bahn, die damit an ihre Kapazitätsgrenzen stößt. Der Bau der 2. Stammstrecke zwischen Laim und Leuchtenbergring soll diese Engpässe beseitigen und schnellere Verbindungen ermöglichen. Kernstück ist ein sieben Kilometer langer Tunnel. Für die Haltestelle „München Hauptbahnhof“ in 40 Metern Tiefe wurden Schlitzwände errichtet, die später mit den Tunnelbohrmaschinen durchörtert werden. In diesem Bereich wurde die Glasfaserbewehrung Schöck Combar eingesetzt. Diese ist im Gegensatz zu einer Stahlbewehrung leicht zerspanbar und kann von der Tunnelbohrmaschine wesentlich einfacher und effizient durchfahren werden. Das reduziert sowohl Bauzeit als auch Baukosten.

Schon heute herrscht mit der Linienführung der 1. Stammstrecke sowie verschiedener U-Bahnen reger Verkehr unter dem Münchner Hauptbahnhof. Auch die neue 2. Stammstrecke wird hier unterirdisch durchgeführt. Dabei liegt die Haltestelle, deren Fertigstellung für 2028 geplant ist, 40 Meter unter der Erdoberfläche – in sicherem Abstand zu den vorhandenen Röhren der anderen Linien.

Tunnelbau in Schlitzwand-Deckelbauweise

Um die Baugrube für die neue S-Bahn-Station zu sichern, wurden 1,50 Meter dicke Betonwände in der sogenannten Schlitzwandbauweise hergestellt. Sie bilden zugleich einen Teil der Außenwand des späteren zentralen Aufgangsbauwerks der Haltestelle. Mit einer Greiferbreite von 3,20 Metern hoben die mit Schlitzwandgreifer und Fräse bestückten Spezialbagger die 1,50 Meter dicken Schlitze 56 Meter tief aus. Die 96 betonierten Wandelemente bilden eine geschlossene Baugrubenwand. Die Bauarbeiten waren innerhalb eines Jahres beendet.

Soft-Eye-Bereiche für den Tunneldurchbruch

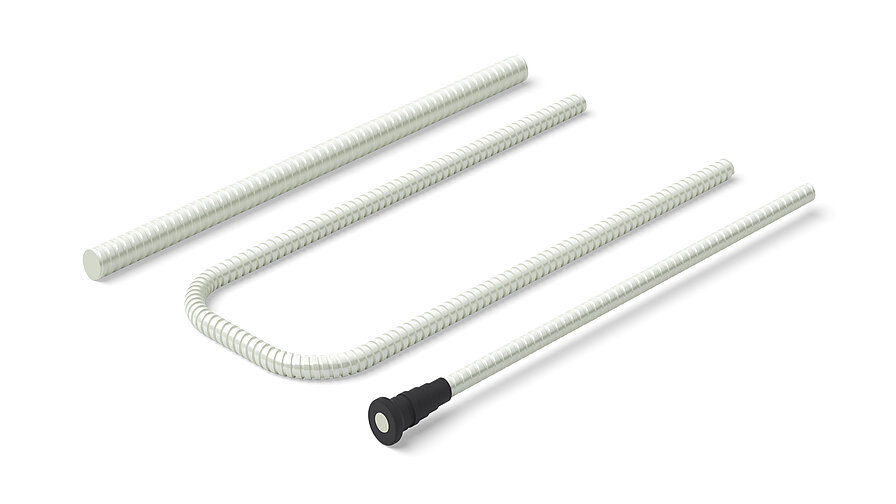

Die Tunnelröhren der 2. Stammstrecke führen durch die westliche und östliche Baugrubenwand. Hier mussten je zwei Öffnungen für die späteren Gleisdurchfahrten sowie eine kleinere für den dazwischenliegenden Erkundungs- und Rettungsstollen eingeplant werden. Diese Bereiche wurden als sogenannte Soft Eyes ausgeführt. Anstelle von Stahl kam dabei Combar als Bewehrungsmaterial zum Einsatz, ein eigens von Schöck entwickelter und produzierter glasfaserverstärkter Kunststoff (GFK). Der besondere Bewehrungsstab besteht aus Glasfasern, die mit einem Vinylesterharz gebunden sind. Im Gegensatz zu Stahl lässt sich GFK leicht zerspanen. Somit kann die Tunnelbohrmaschine die Schachtwand an dieser Stelle reibungslos und ohne Beschädigung der Schneidwerkzeuge durchfahren. In Längsrichtung der Fasern ist Combar hochfest. Unter Querdruck jedoch können die Fasern deutlich geringere Kräfte aufnehmen. Daraus ergibt sich die gute Zerspanbarkeit von GFK.

Vorhandene Zulassung vereinfacht Planung

„Von Seiten des Auftraggebers wurde bereits in den Ausschreibungs- und Vertragsunterlagen die Verwendung des Bewehrungsmaterials von Schöck Combar vorgesehen. Es ist bereits als Bauprodukt in Deutschland zugelassen“, erläutert Ralf Meyer, Oberbauleiter bei der ARGE Tunnel Hauptbahnhof München und zuständig für den Spezialtiefbau an der Haltestelle Hauptbahnhof: „Dadurch konnte ohne zusätzliche Genehmigungen unverzüglich mit der Planung begonnen werden.“

Combar in Sonderlänge

Im Soft-Eye-Bereich wurden in einem Bereich von 24 Metern durchgängig Bewehrungskörbe aus Combar platziert, die auf der Baustelle beim Einlassen in die Lamellen mit den darunter- und darüber liegenden Bewehrungskörben aus Stahl verbunden werden mussten. Insgesamt wurden vier Korbsegmente miteinander verbunden, um die notwendige Länge von 56 Metern zu erreichen. „Es kommt in Deutschland nicht oft vor, dass man so lange Körbe braucht“, unterstreicht Ralf Meyer die Besonderheit dieses nicht alltäglichen Projekts. Die Übergreifungsstöße zwischen den einzelnen Körben wurden mit Seilklemmverbindungen befestigt. Für die Herstellung der Schachtwände zeigte sich die Sonderlänge der Combar Stäbe von 18 Metern als vorteilhaft. Auf diese Weise musste nur ein Bewehrungskorb erstellt werden. Die Übergreifungsstöße zweier Körbe im Soft-Eye-Bereich konnten damit vermieden und die Bewehrungsdichte reduziert werden.

Große Zeitersparnis im Bauablauf

„Dank der Sonderlängen der Combar Stäbe ergaben sich viele Vorteile für den Bauablauf“, erklärt Ralf Meyer. „Zum einen entfielen die aufwändigen Verbindungsarbeiten. Zum anderen hatten wir dadurch die Möglichkeit, die Deckenaussparungen für die im Überlappungsbereich liegenden Deckenelemente vorab anzubringen, statt sie auf der Baustelle im hängenden Zustand auf die Korbstöße montieren zu müssen.“ Auf diese Weise konnte ohne Zeitverzögerung mit dem Betonieren begonnen werden – was für die Praxis des Baualltags heißt, dass die Arbeiten bis Feierabend erledigt sind. Das Fazit des Oberbauleiters der ARGE Tunnel Hauptbahnhof fällt positiv aus: „Letztendlich waren wir sehr zufrieden mit dem Ablauf des Projekts. Die Ingenieure und Anwendungstechniker von Schöck haben uns dabei von den Planungsgesprächen über Fragen der Bemessung bis hin zur Ausführung vor Ort sehr unterstützt. Die Schlitzwände konnten wir so planmäßig im Mai 2021 fertigstellen.“

Bautafel

Bauherr: Deutsche Bahn

Bauunternehmen: ARGE Tunnel Hauptbahnhof 2. S-Bahn-Stammstrecke München,

Wayss & Freytag Ingenieurbau AG, Bereich Süd,

Max Bögl Stiftung & Co. KG,

Ed. Züblin AG, Direktion Tunnelbau,

Bauer Spezialtiefbau GmbH, Schrobenhausen

Tragwerksplaner: SSF Ingenieure AG, München

Biegebetrieb: Brühler Stahlhandel GmbH, Brühl

Bauzeit: Schlitzwandarbeiten April 2020 - Mai 2021

Schöck Produkte: Schöck Combar

Infokasten

Seit Jahrzehnten wird Stahl als wichtigstes Bewehrungsmaterial im Betonbau verwendet. In bestimmten Anwendungsbereichen, wie dem Spezialtiefbau, Forschungsbau oder dem Bau von Energieanlagen erfüllen die Materialeigenschaften der Stahlstäbe jedoch nicht die gegebenen Anforderungen. Neue Einsatzmöglichkeiten eröffnet in diesen Fällen Schöck Combar dank seiner außergewöhnlichen Eigenschaften: Neben Korrosionsresistenz und elektromagnetischer Neutralität umfassen diese auch eine leichte Zerspanbarkeit, minimale Wärmeleitfähigkeit und eine besonders hohe Zugfestigkeit. Damit stellt Combar in der Bewehrung eine überlegene Alternative zu Betonstahl dar. Beim Einbau auf der Baustelle jedoch unterscheidet sich Combar nicht von herkömmlichem Betonstahl – vor der Verarbeitung ist daher keine spezielle Schulung notwendig.