Infrastrukturprojekt Wiental-Kanal

Wien, im Oktober 25 – Der Bau des Wiental-Kanals ist Wiens bislang größtes Gewässerschutzprojekt. Damit soll das bestehende Kanalnetz bei Starkregen entlastet und die Wasserqualität des Wienflusses verbessert werden. Für die Bewehrung im Bereich der Querungen der U-Bahnlinien U2 und U4 wurde der innovative Glasfaserverbundwerkstoff Schöck Combar gewählt. Das elektrisch nicht leitende und nicht magnetisierbare Material ist ideal für den Einsatz in Abschnitten mit sensibler Messtechnik.

Im Einzugsgebiet des Wienflusses entsorgen Kanäle das Abwasser aus zwölf Bezirken. Doch in der Zwischenzeit stoßen die Wienfluss-Sammelkanäle bei starken Regenfällen an ihre Grenzen. Zur Entlastung und um Überflutungen in den Bezirken zu verhindern, wird daher durch den Regen verdünntes Kanalwasser in den Wienfluss eingeleitet, worunter dessen Wasserqualität leidet. Die Realisierung des 270-Millionen-Euro-Projekts ermöglicht Wien ein langfristiges, nachhaltiges Regenwasser-Management. Der Einsatz von Schöck Combar trägt dazu bei, dass die Umsetzung dieses zukunftsweisenden Bauvorhabens auch in sensiblen und technisch herausfordernden Bereichen des Tunnels gelingt.

Start der Vortriebsarbeiten im März 2025

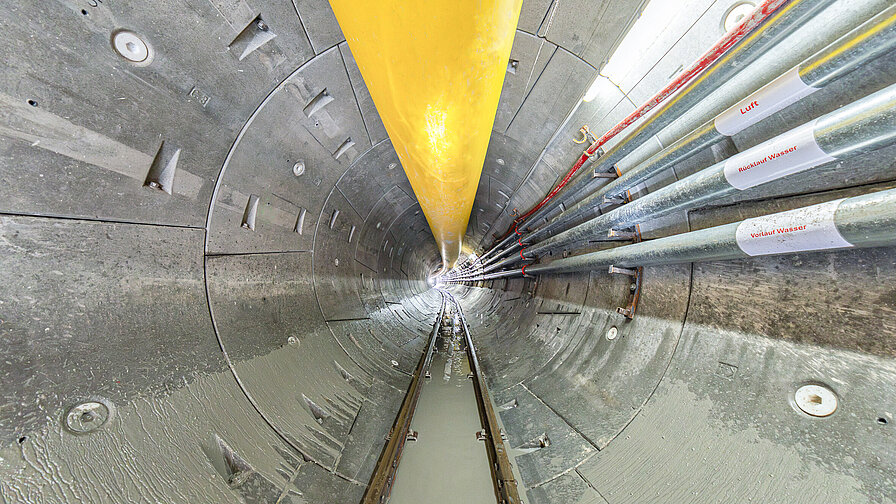

Der 8,6 Kilometer lange, durch sechs Bezirke führende Abwasserkanal mit einem Außendurchmesser von 3,6 und einem Innendurchmesser von drei Metern besteht aus 7.131 Betonringen, sogenannten Tübbinge. Da sich ein Tübbing-Ring aus sechs Einzelsegmenten zusammensetzt, werden knapp 43.000 Tübbing-Segmente benötigt, die im Werk der zur Kirchdorfer Gruppe gehörenden MABA Fertigteilindustrie GmbH produziert werden. Das in Wöllersdorf, südlich von Wien ansässige Unternehmen hat dafür eine extra Standfertigung in den bestehenden Hallen errichtet. Die Produktion lief im Oktober 2024 an.

Der Startschacht für die Bohrungen wurde am Gaudenzdorfer Gürtel erstellt. Von dort aus arbeitet sich seit März 2025 eine Tunnelvortriebsmaschine sukzessive durch den Untergrund. Im Nachgang können die vorproduzierten Tübbingringe aus Stahlbeton Stück für Stück versetzt werden.

Schöck Combar als ideale Bewehrungslösung

Neben klassischem Stahlbeton setzte die MABA bei der Herstellung der Tübbinge auf eine zukunftsweisende Technologie von Schöck, den Glasfaserverbundwerkstoff Schöck Combar. Aufgrund seiner einzigartigen Eigenschaften bietet sich Schöck Combar bei bestimmten Einsatzgebieten als überlegene Alternative zu Stahl an. Im Hinblick auf den Wiental-Kanal gaben die Vorteile für Tunnelbauten mit sensibler Messtechnik den Ausschlag: Das Material ist elektrisch nichtleitend und nicht magnetisierbar, wodurch Störungen in hochempfindlichen elektrischen Mess- und Steuereinrichtungen ausgeschlossen werden können. Schöck Combar war die ideale Bewehrungslösung für die Tunnelbereiche, in denen Messungen vorgenommen werden.

Querung der U-Bahnlinien auf zwei Abschnitten

Betroffen sind zwei Abschnitte im Bereich der Pilgramgasse, in denen der Abwasserkanal die U-Bahnlinien U2 und U4 quert. Dort werden insgesamt acht Tübbing-Ringe verbaut. Die hierfür benötigten 48 Einzelsegmente wurden deshalb anstelle von Eisenstahl mit glasfaserverstärkten Bewehrungselementen aus Schöck Combar bewehrt. Ein zusätzliches Argument für die Entscheidung, Schöck Combar einzusetzen, war für die MABA die vom Deutschen Institut für Bautechnik (DIBt) erteilte bauaufsichtliche Zulassung. Damit verbunden ist die Überwachung durch ein externes Prüfinstitut, was einem zuverlässigen, belastbaren Qualitätsnachweis gleichkommt.

Projektspezifische Sonderanfertigung

Im Einsatz für den Wiental-Kanal wurde fast die gesamte Variationsvielfalt von Schöck Combar genutzt, um maßgeschneiderte Lösungen wie speziell vorgefertigte, formgebende Bügel mit bis zu 1,5 Metern Außenlänge oder gerade Stäbe mit und ohne Kopfbolzen und in verschiedenen Durchmessern zu entwickeln.

Die Planung und Produktion erfolgte in enger Abstimmung zwischen der Schöck Anwendungstechnik, dem Statikbüro sowie dem MABA Fertigteilwerk. Da die einzelnen Tübbing-Segmente eine leicht unterschiedliche Geometrie haben, musste jeder Stab individuell bemessen und berechnet werden. So unterscheidet sich jeder Kopfbolzen vom anderen in Höhe, Tiefe und Breite. Auch die formgebenden Bügel haben je nach Positionierung im Tübbing jeweils eine um Millimeter andere Länge und einen anderen Biegegrad. Jeder Bügel wiederum hat einen fest definierten Platz im Segment und wurde von Schöck mit dem dafür vorgegebenen, exakten Tübbing-Radius angefertigt. Ziel war, die Anforderungen an die Bewehrung kundenfreundlich und verarbeitungsgerecht umzusetzen. Dazu Fabian Marlok, Leiter Produktmanagement Combar, Isolink, Sconnex und Signo bei Schöck: "Bei Aufträgen wie diesem muss alles individuell angefertigt werden. Und wir haben es in der Produktion mit erhöhten Anforderungen zu tun. Im Gegensatz zu Bewehrungsstahl, der einfach gebogen werden kann und seine Form behält, streben Glasfaserstäbe zurück in die Gerade. Die große Herausforderung für Schöck war, trotz dieser Materialeigenschaften formgebende Bügel zu produzieren, um die Weiterverarbeitung für den Kunden so einfach wie möglich zu machen."

Effiziente Verarbeitung

Die auf Zehntelmillimeter passgenaue Vorfertigung erlaubte eine effiziente Montage der Bewehrungskörbe, die händisch im Fertigteilwerk erfolgte. Die Bügel und geraden Stäbe konnten ohne weitere Zusatzarbeiten einfach zusammengestrickt werden. Die unterschiedlichen Bewehrungselemente wurden von Schöck sortenrein gebündelt und eindeutig beschriftet angeliefert. Anhand der Stückliste auf den Plänen war die genaue Zuordnung der einzelnen Elemente problemlos möglich. Dennoch war für die korrekte Ausführung eine hohe fachliche Kompetenz gefordert, wie David Nikollaj, Key Account Manager Fertigteilwerke bei Schöck in Österreich, sagt: "Die Fachkräfte, die die Körbe zusammengestrickt haben, waren Vollprofis."

Die fertigen Körbe wurden im weiteren Produktionsverlauf in die Schalungsvorrichtung eingelegt, in die anschließend der Beton eingebracht wurde.

Hohe Qualitätsanforderungen eingehalten

Die Herstellung von Tübbing-Segmenten unterliegt hohen Qualitätsanforderungen, verbunden mit äußerst geringen Toleranzen. Deshalb wird jedes Einzelsegment nach dem Ausschalen genauestens auf die präzise Geometrie hin überprüft, bevor die Abnahme erfolgt. „Es hat gepasst“, wie Norbert Stricker, Projektleiter bei Kirchdorfer bestätigt. Er ist nicht nur mit dem Ergebnis zufrieden, sondern betont darüber hinaus die gute Zusammenarbeit mit Schöck im Zusammenspiel mit den anderen Beteiligten.

Mehr zu Schöck Combar unter: https://youtu.be/GI-0Rk_FZFQ

Bautafel

Objekt: Wiental Kanal

Bauzeit: 2024 – 2027, Inbetriebnahme 2028

Fertigungsstart Tübbinge: Oktober 2024

Start Vortriebsarbeiten: März 2025

Bauherr: Stadt Wien / Wien Kanal

Ausführung: ARGE Wiental Kanal WSKE West mit Beteiligung von ÖSTU-Stettin Hoch- und Tiefbau GmbH, BEMO Tunneling und unter Mitwirkung der MABA Fertigteilindustrie GmbH, A-2752 Wöllersdorf, www.maba.at, ein Unternehmen der Kirchdorfer Gruppe